Mulchen nach Mais: Wie arbeiten die Systeme?

Der Müthing Farmer mit großen Hammerschlegeln und angeschrägten Gegenschneiden überzeugte durch besonders intensive Zerkleinerung.

Der Sichelmulcher von Spearhead arbeitet ohne Gegenschneide

Die Bekämpfung des Maiszünslers ist einer der Gründe, warum die Nachfrage nach Mulchern für die Maisstoppel deutlich zugenommen hat. Aber welche Maschine bringt die beste Wirkung? Dr. Markus Demmel und Hans Kirchmeier von der Bayerischen Landesanstalt für Landwirtschaft sowie Dr. Norbert Uppenkamp von der Landwirtschaftskammer Nordrhein-Westfalen sind dieser Frage in einem Praxistest auf den Grund gegangen.

Der Einsatz von Mulchgeräten nach Mais zur Verbesserung der Qualität der nachfolgenden Bestellung und zur Minimierung des Fusariumbefalls in der Folgefrucht ist vor allem in pfluglos wirtschaftenden Betrieben eine effektive und weit verbreitete Maßnahme. Durch die zunehmende Ausbreitung des Maiszünslers hat das Mulchen des Maisstrohs zusätzlich an Bedeutung gewonnen. Das vielfältige Angebot an unterschiedlichen Geräten und Arbeitswerkzeugen macht allerdings die Auswahl des geeigneten Mulchgerätes schwierig. Deshalb haben die Landwirtschaftskammer NRW und die Bayerische Landesanstalt für Landwirtschaft im Herbst 2010 in einem Testeinsatz unterschiedliche Mulcherbauarten und unterschiedliche Zerkleinerungswerkzeuge hinsichtlich der Intensität und Qualität der Strohzerkleinerung sowie des Zapfwellenleistungsbedarfes untersucht.

In diesem Test wurden gezielt Geräte mit deutlich unterschiedlichen Werkzeugformen eingesetzt (Tabelle 1):

- Schneidwalze (Dal-Bo Maxicut 600)

- Sichelmulcher ohne Gegenschneide (Spearhead Starcut 500)

- Sichelmulcher mit Gegenschneide (Schulte FX 315)

- Schlegelmulcher mit Y-Messer und Gebläseschaufel (Kuhn RM 280)

- Schlegelmulcher mit kleinem Plattenschlegel (Spearhead Trident 2800 HD)

- Schlegelmulcher mit großem Plattenschlegel (Dücker UM 27)

- Schlegelmulcher mit kleinem Hammerschlegel (Müthing MU Pro 280)

- Schlegelmulcher mit großem Hammerschlegel (Müthing MU Farmer 280)

| Hersteller | Maskinfabriken DAL-BO A/S, Randbol, Dänemark | Spearhead A/S, Kolding, Dänemark | Schulte Industries Ltd., Englefeld, Kanada | KUHN S.A., Saverne, Frankreich |

|---|---|---|---|---|

| Typ | MaxiCut 600 | Star-Cut 500 | FX 315 | RM 280 Y-Messer |

| Werkzeugart | Schneidwalze | Doppelschnitt ohne Gegenschneide | Doppelschnitt mit fester Gegenschneide | Y-Messer mit Gebläseschaufel |

| Arbeitsbreite [m] | 5,80 | 5,00 | 4,57 | 2,80 |

| Rotordurchmesser [m] | 0,60 | 1,80/1,80/1,80 | 1,55/1,80/1,55 | 0,65 |

| Werkzeuggeschwindigkeit [m/s] | 93,5 | 80,0 | 56,9 | |

| Schnittfrequenz [1/s] | 51,0 | 28,2 | 28,0 | |

| Anzahl Werkzeuge je Rotor: | 15 | oben: 3 unten: 3 | oben: 2 unten: 2 | 64 Y-Messer 32 Schaufeln |

| Schlegelmasse [kg] | 1,0 | |||

| Anzahl Gegenschneiden | 0 | 0 | 2 | 2 glatte Leisten |

| Hersteller | Spearhead A/S, Kolding, Dänemark | Gerhard Dücker GmbH & Co. KG, Stadtlohn | Müthing GmbH & Co. KG, Soest | Müthing GmbH & Co. KG, Soest |

| Typ | Trident 2800 HD | UM 27 | MU-Pro 280 | MU-FARMER 280 |

| Werkzeugart | kleiner Plattenschlegel ("C-Schlegel") | großer Plattenschlegel | leichter Hammerschlegel ("M-Schlegel") | schwerer Hammerschlegel ("Farmer-Schlegel") |

| Arbeitsbreite [m] | 2,80 | 2,70 | 2,80 | 2,80 |

| Rotordurchmesser [m] | 0,48 | 0,62 | 0,51 | 0,67 |

| Werkzeuggeschwindigkeit [m/s] | 55,5 | 42,2 | 51,0 | 55,7 |

| Schnittfrequenz [1/s] | 38,0 | 21,7 | 32,2 | 26,7 |

| Anzahl Werkzeuge je Rotor: | 66 | 24 | 24 | 18 |

| Schlegelmasse [kg] | 0,5 | 3,0 | 1,1 | 3,0 |

| Anzahl Gegenschneiden | 0 | 1 | 2 | 2 |

Die Schneidwalze von Dal-Bo konnte weder im Silomais noch im CCM-Stroh eine ausreichende Zerkleinerung für die Maiszünslerbekämpfung erreichen. Unter trockeneren Einsatzbedingungen als beim Test kann das Ergebnis aber deutlich besser sein.

Spearhead StarCut 500

Schulte FX 315

Kuhn RM 280, Schlegelmulcher mit Y-Messer (Werkfoto)

Spearhead Trident 2800 HD

Kleine Plattenschlegel ohne Gegenschneide beim Trident von Spearhead

Der Schlegelmulcher von Dücker mit großem Plattenschlegel fiel durch einen geringen Leistungsbedarf an der Zapfwelle auf.

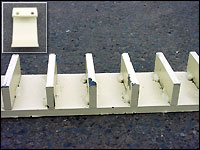

Großer Plattenschlegel (kleines Bild) und Gegenschneide beim Dücker UM 27

Kleine (l.) und große Hammerschlegel für den Müthing Pro 280 bzw. Farmer 280. Werkfoto.

Alle Geräte wurden sowohl in Silomaisstoppeln als auch im CCM-Stroh eingesetzt. Auf Grund des nassen und kühlen Sommers hatte insbesondere der CCM-Mais zum festgesetzten Termin den üblichen Reifegrad noch nicht erreicht. Das CCM-Stroh war daher noch grün, sehr feucht und dementsprechend zäh.

Für den Test wurde das CCM mit einem Mähdrescher mit Bandlaufwerk geerntet, um die Spurtiefe zu minimieren. Bereits bei der Ernte wurde sorgsam darauf geachtet, den Spuranteil zu minimieren. Allen Geräten standen durchgehend zwei unbefahrene und zwei befahrene Reihen zur Verfügung. Es wurden Proben der Ernterückstände sowohl aus befahrenen als auch aus unbefahrenen Reihen entnommen.

Nachfolgend sind nur die Ergebnisse der unbefahrenen Reihen dargestellt, da keines der Geräte in der Lage war, das Maisstroh in den befahrenen Reihen in ausreichendem Umfang zu erfassen und zu zerkleinern. Lediglich die Schneidwalze konnte das CCM-Stroh in der Spur mit geringer Intensität bearbeiten.

Für die Bewertung der Geräte wurden folgende drei Merkmale herangezogen:

- Qualität der Zerkleinerung

- Intensität der Zerkleinerung

- Zapfwellen-Leistungsbedarf

Für die Ermittlung der Qualität der Zerkleinerung wurde die Stoppellänge gemessen und das Maisstroh mit Hilfe einer Boniturskala bewertet. Die Boniturpunkte definierten sich wie folgt:

- schlechte Zerkleinerung (wie vorher)

- sichtbare Beschädigung (leichte Beschädigung über dem ersten Knoten)

- gut (erster Knoten beschädigt)

- sehr gut (bis zum Bestockungsknoten zerstört)

Die Intensität der Zerkleinerung wurde mit Hilfe einer Siebanalyse des Maisstrohs von der Bayerischen Landesanstalt für Landwirtschaft (LfL) ermittelt. Der Zapfwellen-Leistungsbedarf wurde ebenfalls von der LfL mit Hilfe einer Zapfwellen-Messnabe erfasst. Die Messung der Zapfwellenleistung erfolgte über eine Strecke von etwa 100 mit einer Wiederholung.

Die Geräte wurden von den Herstellern eingestellt und von einem herstellerunabhängigen Fahrer eingesetzt. Vorgaben für den Einsatz waren eine Mindestgeschwindigkeit von 8 km/h und eine möglichst tiefe Bearbeitung ohne allerdings regelmäßig und durchgehend den Boden zu bearbeiten. Mit Ausnahme der Schneidwalze wurden alle Geräte mit der Mindestgeschwindigkeit von 8 km/h eingesetzt. Die Schneidwalze wurde mit etwa 15 km/h gefahren.

Die Geräte im Test

Die wesentlichen Ergebnisse des Tests sind in Tabelle 3 zusammengefasst. Tabelle 2 gibt Aufschluss über die Zuordnung der Hintergrundfarben zur Klassierung und Einordnung der Ergebnisse.

Die mit Abstand geringste Zerkleinerungswirkung zeigte die Schneidwalze der Firma Dal-Bo, die über quer zur Fahrtrichtung auf dem Walzenumfang angeordnete Hartmetall-Schneidmesser verfügt. Dadurch ist eine Schnittlänge von 15 cm fix vorgegeben. Unter den gegebenen Voraussetzungen konnte diese Walze weder im Silomais noch im CCM-Stroh eine für die Maiszünslerbekämpfung ausreichende Bearbeitung des Erntematerials gewährleisten. Allerdings muss man berücksichtigen, dass beim Testeinsatz sehr ungünstige Bedingungen vorlagen. Die Messer der Schneidwalze konnten das außerordentlich zähe Maisstroh nicht durchtrennen. Wie Erfahrungen aus anderen Einsätzen zeigen, ist die Walze unter trockeneren Verhältnissen und bei abgereiftem, sprödem Maisstroh durchaus in der Lage, die Strohmatte zu durchschneiden und auch mit Hilfe des Walzenkörpers Stoppelreste und Stängel zu zerquetschen. Die Bearbeitungsintensität hängt bei diesem Gerät also sehr stark von den Bodenbedingungen und von den Eigenschaften der Ernterückstände ab.

Die zapfwellenangetriebenen Geräte zerkleinerten die Ernterückstände erwartungsgemäß deutlich intensiver. Bei den beiden Sichelmulchern zeigte das Gerät mit Gegenschneide in der Tendenz eine etwas intensivere Zerkleinerung, was allerdings auch durch einen erhöhten Zapfwellenleistungsbedarf erkauft werden muss.

Generell ist bei allen zapfwellengetriebenen Geräten zu beobachten, dass die Intensität der Zerkleinerung im CCM-Stroh geringer war als bei den Silomaisstoppeln, da erheblich mehr Material verarbeitet werden muss. Die Sichelmulcher hatten unter den gegebenen Verhältnissen in etwa den gleichen Leistungsbedarf wie die Schlegelmulcher.

Der Schlegelmulcher mit Y-Messer und Gebläseschaufel zeigte bei geringer Materialauflage im Silomais eine sehr intensive Zerkleinerung. Fast alle Erntereste waren kleiner als 5 cm, so dass davon auszugehen ist, dass eine Maiszünsler-Larve darin nicht überleben kann. Überraschender Weise sank die Zerkleinerungsintensität allerdings erheblich im „unbefahrenen“ CCM Stroh. Die zwei glatten Leisten zeigten unter diesen Umständen offensichtlich keine Wirkung als zusätzliche Zerkleinerungsorgane.

Der Schlegelmulcher mit kleinem Plattenschlegel von der Firma Spearhead hatte als einziger Schlegelmulcher keine Gegenschneide oder Zerkleinerungsleiste. Die fehlende Gegenschneide soll durch eine sehr hohe Drehzahl ausgeglichen werden. Die hohe Rotordrehzahl und der kleine Rotordurchmesser können allerdings auch den relativ hohen Zapfwellen-Leistungsbedarf im CCM-Stroh verursachen. Ingesamt liegt dieses Gerät beim Silomais im oberen, beim CCM im unteren Mittelfeld.

Sehr auffällig ist bei den Ergebnissen des Schlegelmulchers der Firma Dücker mit großem Plattenschlegel der sowohl im Silomais als auch im CCM geringste Zapfwellen-Leistungsbedarf. Dies kann zum Einen auf eine relativ hohe Schnitthöhe und zum Anderen auf eine geringe Umfangsgeschwindigkeit der Arbeitswerkzeuge und eine damit verbundene geringe Schnittfrequenz zurückgeführt werden. Dieses Gerät zeigte im Silomais mit der vergleichsweise hohen Schnitthöhe nur eine geringe Zerkleinerungsintensität, im CCM Stroh konnte eine sehr gute Zerkleinerung beobachtet festgestellt werden.

Von der Firma Müthing waren zwei Geräte im Einsatz, die jeweils mit angeschrägten Gegenschneiden („Haifischflosse“) ausgerüstet waren. Beide Geräte zeigten die besten Boniturwerte, wobei das Gerät mit dem großen Hammerschlegel deutlich intensiver zerkleinerte. Der große Rotordurchmesser im Zusammen mit der großen Schlegelmasse mag ein entscheidender Grund dafür sein, dass die Zerkleinerungsintensität im CCM-Stroh weniger stark abfiehl als bei vielen anderen Geräten. Diese sehr intensive Strohzerkleinerung muss allerdings mit einem überdurchschnittlich hohen Zapfwellenleistungsbedarf erkauft werden.

Welches Gerät für welchen Zweck?

Generell kann gesagt werden, dass Schlegelmulcher sehr vielfältig einsetzbar sind. Insbesondere wenn sehr hohe Anforderungen an die Zerkleinerungsqualität und -intensität gestellt werden, wie bei der pfluglosen Bestellung nach Körnermais oder CCM, sind Schlegelmulcher mit Hammerschlegeln und Gegenschneiden die besten Geräte.

Wird nach Silomais pfluglos angebaut, werden die gleichen Anforderungen an die Zerkleinerungsintensität gestellt, die zu bearbeitende Materialmenge ist allerdings deutlich geringer. Hier ist sicherlich auch ein Schlegelmulcher mit Y-Messer und Gebläseschaufeln einsetzbar, eventuell auch Sichelmulcher, die sich besonders durch ihre großen Arbeitsbreiten auszeichnen.

Wird gepflügt, sind die Anforderungen generell deutlich geringer. Hier können allerdings vorbereitende Maßnahmen, insbesondere bei langen Maisstoppeln, das Pflügen erheblich vereinfachen und das Verrotten des untergepflügten Materials beschleunigen.

Alle getesteten Mulchgeräte können die Ernterückstande soweit vorbereiten, dass die exakte Pflugeinstellung mit einer gezielten Ablage des Maisstrohs in den Bereich zwischen Pflugsohle und 10 cm unter der Bodenoberfläche möglich wird. Zudem wird die Verstopfungsgefahr beim Pflügen verringert. Ähnliche Effekte können bei deutlich geringerer Zerkleinerungsintensität unter Umständen auch von der Schneidwalze erwartet werden. Die für die Funktionssicherheit notwendige hohe Fahrgeschwindigkeit von 15 km/h oder mehr setzt allerdings voraus, dass keine starken Steigungen zu bewältigen sind. Bindige, feuchte Böden und zähe Erntereste begrenzen ebenfalls die Funktionssicherheit des Gerätes.

Trotz der doch sehr ermutigenden Ergebnisse dieses Tests unter zugegeben schwierigen Bedingungen bleibt festzuhalten, dass Maisstoppeln und Maisstroh, das niedergefahren wird, von keinem der Mulchgeräte zufriedenstellend erfasst und zerkleinert wird. Für eine umfassende Zerkleinerung zur weiteren Reduzierung des Fusarium -Risikos und der Ausbreitung des Maiszünslers wird es in Zukunft sicherlich unumgänglich sein, das Niederfahren von Maisstoppeln und Maisstroh bereits bei der Ernte zu vermeiden. Ansätze, Stoppeln und Stroh vor dem Überfahren mit dem Mähdrescher oder Häcksler zu zerkleinern, hat es bereits gegeben, die Umsetzung in ein Serienprodukt steht jedoch aus. Hier sind unseres Erachtens Lösungen notwendig.

Autor: Dr. Markus Demmel, Hans Kirchmeier, Dr. Norbert Uppenkamp